En realidade, é difícil definir a calidade do motivo do procesamento do burato

Se o buraco ten requisitos estritos de tolerancia ou acabado superficial, o procesamento secundario, como a perforación ou o escariado, adoita completar o burato ata o tamaño final de mecanizado.Nestes casos, o principal valor dunha broca pode ser perforar tantos buratos como sexa posible o máis rápido posible, e o que os usuarios poden ver é se o posicionamento é preciso.

Pero non sempre é así.Nalgunhas aplicacións, gastar máis tempo e esforzo pode axudar a que a broca cumpra os estándares de calidade nunha soa operación.Alternativamente, pódese determinar que a calidade da perforación afecta a súa capacidade de aceptar un procesamento secundario de alta calidade.Por exemplo, se se perfora a unha velocidade excesivamente alta, a calor pode facer que o material traballe duro, o que pode acurtar moito a vida útil da billa e mesmo facer que o material sexa demasiado duro para ser golpeado.

Se abrocas de carburo2 ou 200 buratos, pode ser diferente;Se son 200 buratos, o foco de calidade pode estar principalmente na velocidade (eficiencia) de completar o traballo;Se este traballo só require 2 buratos, gastar máis tempo e esforzo durante o proceso de perforación, ou usar ferramentas especialmente deseñadas para perforar e escariar buratos nunha soa operación, pódense producir buratos que cumpran as especificacións de calidade sen procesos adicionais.

Quizais hai tres preguntas que me veñen á cabeza aquí

1.Se se cumpre a tolerancia do burato.

2. Se cumpre os requisitos para o procesamento do burato.

3. Se a concentricidade é boa.

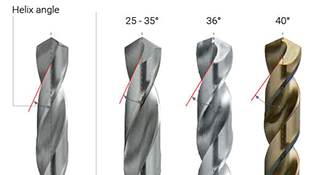

En realidade, as brocas de carburo aplícanse en moitos campos, pero tamén se ignoran moitas tecnoloxías.O deseño dos ángulos en espiral tamén é moi particular, como o ángulo de espiral baixo ou as brocas de ranura recta, que son moi adecuadas para materiais de viruta curta como o ferro fundido e o ferro dúctil.Por exemplo, un ángulo en espiral de 20-30 ° é propicio para a perforación universal en varios materiais duros, xa que este ángulo axuda a eliminar as virutas.

Non obstante, o aluminio e o cobre tenden a ter altos ángulos de hélice, o que proporciona un efecto predictivo e axuda na eliminación de chip.Escoller brocas coas características correctas para materiais e aplicacións específicos prolongará a vida útil da ferramenta e conseguirá unha boa suavidade.

Tamén hai diferenzas significativas nos revestimentos.Normalmente, por exemplo, algunhas brocas usan un revestimento composto que pode funcionar completamente, incluíndo titanio e cromo, así como unha capa de silicio de titanio.

O silicio dálle ao revestimento unha alta lubricidade, polo que os chips poden escorregar e evitar a formación de chips.Evitar a acumulación de virutas é a clave para manter unha boa capacidade de corte da ferramenta e evitar deixar rastros na parede do burato.

Algúns revestimentos novos combínanse con velocidades máis altas para eliminar materiais, o que resulta en poros cunha boa suavidade.Estes revestimentos deben ser capaces de soportar a calor xerada polo movemento a alta velocidade.

1. Detalles de control dobroca

A selección das barras adecuadas e a calidade dos buratos xa comezaron dende o deseño do proceso.Se o desnivel é demasiado grande, sacrificará a precisión, a suavidade e a concentricidade do burato.O grosor do núcleo adecuado na punta da broca é fundamental para manter a estabilidade cando a broca está enganchada co material procesado, para evitar que a broca se faga demasiado grande e se desplace, o que pode facer que o burato se faga demasiado grande ou afecte o seu tamaño. rectitud.

Cando os requisitos de calidade inclúen a mellora da tolerancia e do acabado superficial, pode ser útil cambiar de ligamento simple a ligamento dobre nas brocas.

Estes bordos estabilizan a broca proporcionando catro puntos de contacto no burato e proporcionan un efecto de pulido para deixar un acabado moi bo.Os dobres ligamentos tamén poden servir de guía para manter a broca avanzando en liña recta, especialmente en buratos profundos.Pode evitar que a broca se faga máis grande e treme, proporcionando así un burato relativamente circular.

Aínda que unha broca de dobre ligamento produce unha boa superficie en materiais de chip curto, recoméndase usar unha broca de ligamento único cando o material produce chips en crecemento.Para materiais de chip longo como o aluminio ou o aceiro inoxidable, as brocas de ligamento único son a opción preferida.Usar unha broca de aceiro inoxidable de dobre ligamento pode provocar que as virutas entren no punto de contacto entre a broca e o material.

O control do desnivel é outro aspecto clave da calidade do burato.Saltar demasiado pode facer que a apertura procesada se faga máis grande e, a medida que a velocidade da broca aumenta e xira, fará que a broca perfore cada vez buratos máis grandes.

As brocas longas poden provocar unha mala rixidez e vibración.Estas vibracións, especialmente as que son difíciles de ver cunha broca pequena, poden facer que a broca se rompa e deixe unha folla rota na superficie interna do burato.

2. Control do fluído de corte

A xestión adecuada do refrixerante, incluíndo o mantemento da concentración, filtración e presión óptimas do refrixerante, é fundamental nas aplicacións de perforación.

Unha concentración axeitada de refrixerante aumenta a lubricidade mentres quita a calor do bordo de corte da broca.O filtrado pode eliminar contaminantes metálicos e outras substancias, mellorando así o rendemento da perforación e evitando problemas como o bloqueo do burato de refrixeración nas brocas de pequeno diámetro.

Evitar que as virutas entren na parede entre a broca e o material procesado é fundamental para a calidade do burato.A forma e a cor destes chips poden axudar ao operador a saber se a calidade dos buratos perforados pola broca é boa ou mala.

É importante que a ranura de eliminación de virutas da broca produza fermosas virutas cónicas.Dous ou tres chips enrolados ou trenzados poden enrolarse no canal de chips e fregar e raiar os dous lados do burato.Esta fricción pode causar rugosidade da superficie.

A parte traseira do chip debe ser prateada e brillante.A diferenza da cor azul que ves durante o fresado (porque significa que a calor entra nas virutas, o azul representa que o mecanizado do teu burato xera unha gran cantidade de calor no bordo de corte. Esta calor fará que a folla se desgaste máis rápido.

Hora de publicación: 07-07-2023