1. Que é a tecnoloxía de corte en seco

Coa mellora da conciencia ambiental global e os requisitos cada vez máis estritos das leis e regulamentos de protección ambiental, os efectos negativos do fluído de corte sobre o medio ambiente son cada vez máis obvios. Segundo as estatísticas, 20 anos despois, o custo do fluído de corte será inferior a 3. % do custo da peza.Na actualidade, nas empresas de produción de alta produtividade, o custo do abastecemento de fluídos de corte, o mantemento e a reciclaxe en conxunto representará o 13% -17% do custo de fabricación da peza de traballo, mentres que o custo das ferramentas de corte só representa o 2% -5% ,.Aproximadamente o 22% do custo total relacionado co fluído de corte é o custo do tratamento do fluído de corte. O corte en seco é un tipo de método de mecanizado que se usa para protexer o medio ambiente e reducir os custos sen usar o fluído de corte de forma consciente e sen refrixerante.

O corte en seco non é simplemente deixar de usar fluído de corte, senón garantir unha alta eficiencia, alta calidade do produto, alta durabilidade da ferramenta e fiabilidade do proceso de corte mentres deixa de usar o fluído de corte, o que require o uso de ferramentas de corte con bo rendemento. instalacións auxiliares substitúen o papel do fluído de corte no corte tradicional para conseguir un verdadeiro corte en seco.2.Características da tecnoloxía de corte en seco

① Os chips están limpos, libres de contaminación e fáciles de reciclar e eliminar.② Os dispositivos para a transmisión de fluídos de corte, a recuperación, a filtración e os custos correspondentes aforran, o sistema de produción simplifícase e redúcese o custo de produción.③ O omítese o dispositivo de separación entre o fluído de corte e as virutas e os equipos eléctricos correspondentes.A máquina-ferramenta é de estrutura compacta e ocupa menos superficie.④ Non causará contaminación ambiental.⑤ Non provocará accidentes de seguridade e de calidade relacionados co fluído de corte.

3. Sobre ferramentas de corte

① A ferramenta terá unha excelente resistencia ás altas temperaturas e pode funcionar sen fluído de corte.As novas aliaxes duras, cerámicas policristalinas e materiais CBN son os materiais preferidos para ferramentas de corte en seco.② O coeficiente de fricción entre a viruta e a ferramenta debe minimizarse na medida do posible (o método máis eficaz é recubrir a superficie da ferramenta), acompañado. por unha boa estrutura de ferramenta de eliminación de virutas para reducir a acumulación de calor.③ As ferramentas de corte en seco tamén deben ter unha maior resistencia e resistencia ao impacto que as ferramentas de corte húmidas.

4. Material da ferramenta

Materiais de revestimentoO revestimento actúa como unha barreira térmica porque ten unha condutividade térmica moito menor que o substrato da ferramenta e o material da peza.Polo tanto, estas ferramentas absorben menos calor e poden soportar temperaturas de corte máis altas.Xa sexa en torneado ou fresado, as ferramentas revestidas permiten parámetros de corte máis altos sen reducir a vida útil da ferramenta. Os revestimentos máis finos teñen un mellor rendemento baixo os cambios de temperatura durante o corte por impacto en comparación cos revestimentos máis grosos.Isto débese a que os revestimentos máis finos teñen menor tensión e son menos propensos a racharse.O corte en seco pode prolongar a vida útil das ferramentas ata un 40%, polo que os revestimentos físicos adoitan usarse para revestir ferramentas circulares e insercións de fresado.

Os cermetCermets poden soportar temperaturas de corte máis altas que as aliaxes duras convencionais, pero carecen da resistencia ao impacto das aliaxes duras, a tenacidade durante o mecanizado medio a pesado e a resistencia durante a baixa velocidade e as altas velocidades de avance.Non obstante, ten unha mellor resistencia ás altas temperaturas e ao desgaste baixo o corte en seco a alta velocidade, unha maior duración e un mellor acabado superficial da peza procesada.Cando se usa para procesar materiais brandos e viscosos, tamén ten unha boa resistencia á acumulación de chips e unha boa calidade superficial.Os cermets son máis sensibles ao estrés causado pola fractura e a alimentación en comparación coas aliaxes duras non revestidas con mellores revestimentos.Polo tanto, úsase mellor para pezas de traballo de alta precisión e situacións de corte continuo con alta calidade de superficie.

cerámica

Estabilidade, capaz de procesar a altas velocidades de corte e durar moito tempo.A alúmina pura pode soportar temperaturas moi altas, pero a súa resistencia e tenacidade son moi baixas.Se as condicións de traballo non son boas, é fácil romper.Engadir unha mestura de alúmina ou nitruro de titanio pode reducir a sensibilidade da cerámica á rotura, mellorar a súa dureza e mellorar a súa resistencia ao impacto.

Ferramentas CBN O CBN é un material de ferramenta moi duro, que é o máis adecuado para mecanizar materiais cunha dureza superior a HRC48.Ten unha excelente dureza a altas temperaturas - ata 2000 ℃, aínda que ten unha maior resistencia ao impacto e á rotura que o coitelo de cerámica.

O CBN ten baixa condutividade térmica e alta resistencia á compresión, e pode soportar a calor de corte xerada pola alta velocidade de corte e o ángulo de corte negativo.Debido á alta temperatura na zona de corte, o material da peza se suaviza, o que axuda a formar chips.

O CBN ten baixa condutividade térmica e alta resistencia á compresión, e pode soportar a calor de corte xerada pola alta velocidade de corte e o ángulo de corte negativo.Debido á alta temperatura na zona de corte, o material da peza se suaviza, o que axuda a formar chips.

No caso das pezas endurecidas de torneado en seco, as ferramentas CBN úsanse habitualmente para substituír os procesos de rectificado debido á súa capacidade para acadar unha gran precisión e acabado superficial.As ferramentas CBN e as cerámicas son axeitadas para endurecer o torneado e o fresado a alta velocidade.

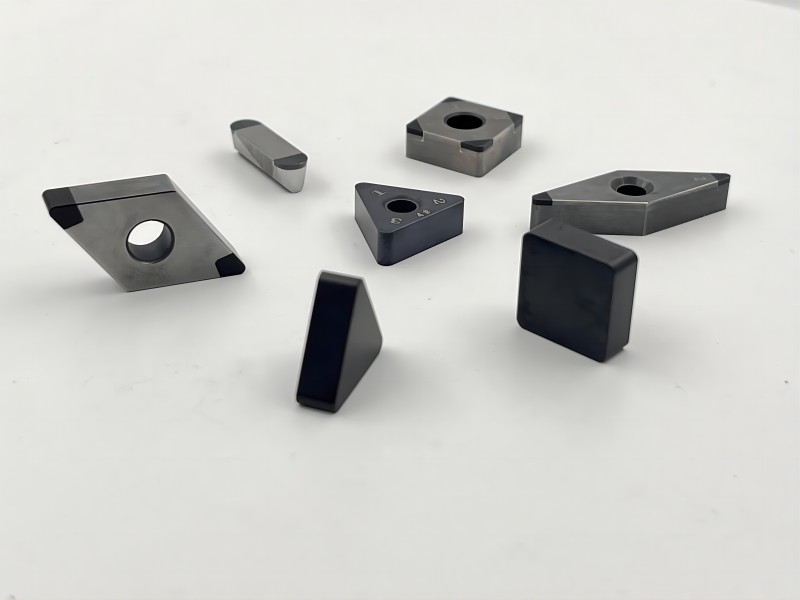

Inserto CBN de alta calidade OPT

Ferramentas PCD

Por exemplo,inserto de PCD、Fresa PCD、Escariador PCD.

O diamante policristalino, como o material de ferramenta de corte máis duro, é resistente ao desgaste.Soldar cortes de PCD en láminas de aliaxe dura pode aumentar a súa forza e resistencia ao impacto, e a súa vida útil é 100 veces superior á das láminas de aliaxe dura.

Non obstante, a afinidade do PCD polo ferro en ferros fai que este tipo de ferramentas só poidan procesar materiais non férreos.Ademais, o PCD non pode soportar altas temperaturas na zona de corte que superen os 600 ℃, polo que non pode cortar materiais con alta dureza e ductilidade.

As ferramentas PCD son especialmente adecuadas para procesar metais non férreos, especialmente aliaxes de aluminio con alto contido de silicio e forte rozamento.Usando bordos cortantes afiados e grandes ángulos de inclinación para cortar estes materiais de forma eficiente, minimizando a presión de corte e a acumulación de virutas.

Hora de publicación: 09-06-2023